経緯

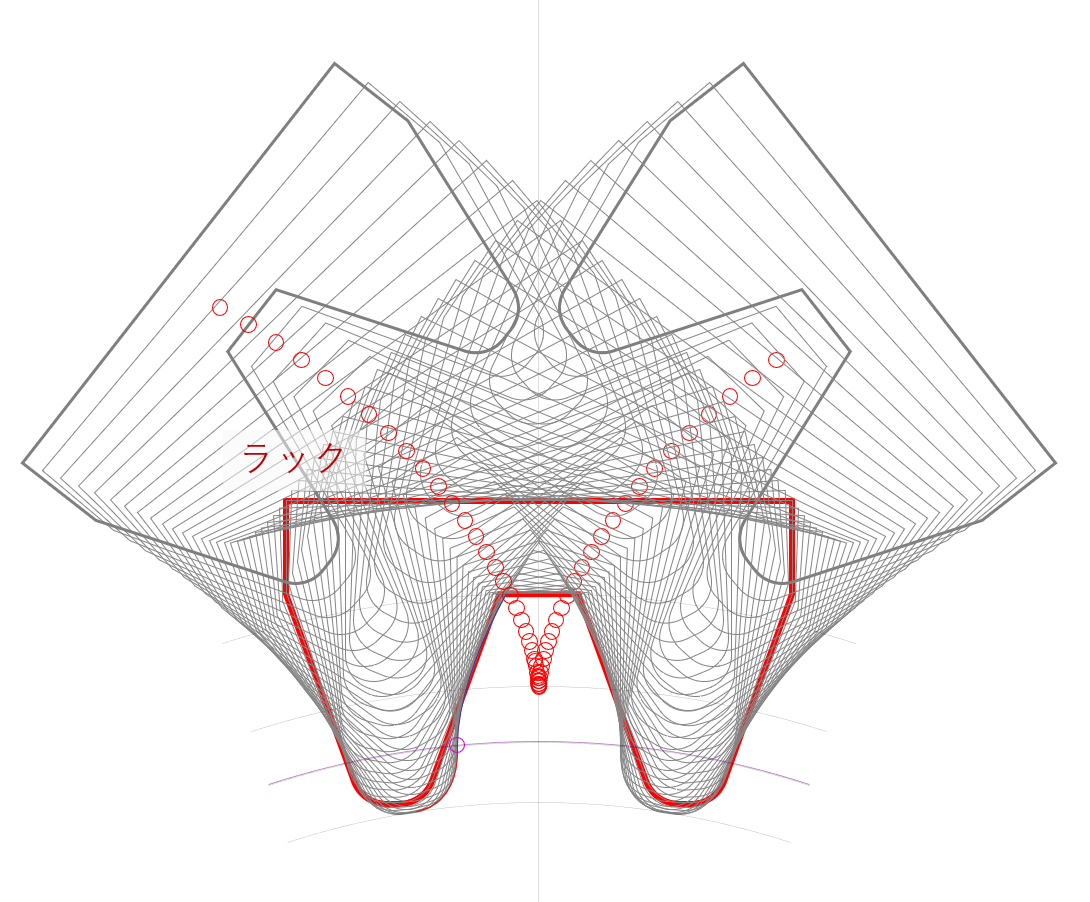

前記事では、ラックの歯部とその歯先形状を見てきました。実際のラックは歯部と隙間部を1ピッチとして、複数ピッチ必要です。そこでこの記事では、後で創成図を作成するために必要なピッチのラックを作成します。

1ピッチのm1ラック作成

前回のラックの歯部分を、ピッチごとに並べるとラックになります。

ピッチですが、今回はm1なので

で配置していきます。前回は歯の中心に原点をおいていましたが、今回は隙間部分に原点をおいています。

Fusion360では寸法入力に大文字の「PI」を入れると「3.1415」に変換されるので、等で入力できます。

作図してみてお判りでしょうが、標準歯車m1のラックとは、ピッチがπで、ピッチ線での歯の厚さ=隙間部の幅=π/2、歯の全高さが1+1+0.25、圧力角20°が基本諸元です。これは覚えておいてください。

m1以外のモジュールは、すべての項にmを乗じて拡大縮小します。

m1のラックのピッチがπである理由は、歯数Z、m1のピッチ径をDとするとピッチ円周長さはπD、ここに歯数Zがあるので、歯の間隔すなわちピッチはπD/Zです。ここでD=mZなので結局次式からピッチがπとなります。

上の説明はモジュールmがすでにあってピッチpを導いていますが、実際には歯の大きさの定義として「ピッチp」があって、pは上記のように必ずπという無理数を含んでしまうので扱いにくい。そこで

としてできたのがモジュールmだと聞いています。

このようにして基準ラックからラックの形状が決められ、創成運動により歯車の形状が決まるのです。

次回は、ラックから創成図を書いてみます。

おまけ

今回は短いのでラックの形状にちなんだネタをいくつか。

歯形の形状を決めたのはいつ、だれ

英国ケンブリッジ大Robert Wiilis教授(1800-1875)。歯のたけ、圧力角について今日のものと本質的に同じ歯形を採用。圧力角は14.5として、歯末の歯たけを1/DP(DiametralPitch)すなわち1モジュールに取った。

14.5°を採用した理由は、sin14.5≒1/4で計算に便利なこと、ウォームねじの角度と同一であることなどである。

その後、14.5°に加えて20°が採用され、今日では20°が標準になっている。20°になった理由は、歯元が太くて丈夫なこと、アンダーカットに有利で小歯数でも使えることなどである。14.5°は歯数32以下でアンダーカット生じるが、20°は歯数17以下である。

日本の歯車はJIS規格通りか

自動車用変速機歯車のように月数万台レベルの量産では、専用の加工工具と加工機を準備し、量産前に十分なテストするので、目標性能優先で規格にしばられずに諸元を決定する。モジュールは小数2,3位までつくような値や、圧力角は15~20数°で小数点以下1位程度がつく例がある。これは所定の中心距離に複数のギヤを配置するためと、強度を確保したうえで最もギヤ音に有利な諸元、いわゆる「生まれの良い歯車」のために数多くの仕様から選択した結果と思われる。